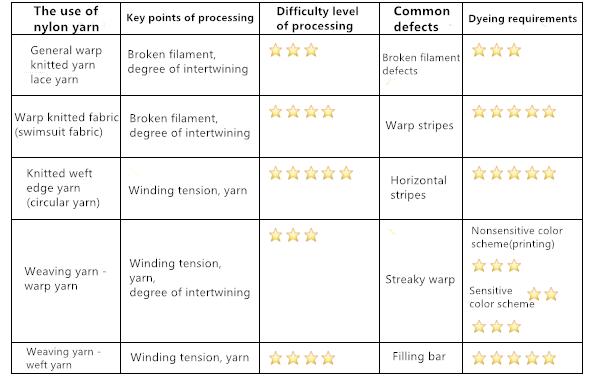

స్పిన్నింగ్ వర్క్షాప్ యొక్క ఉత్పత్తి వినియోగం నూలు లేబుల్పై ప్రతిబింబిస్తుంది.ఇది ప్రధానంగా రెండు వర్గాలుగా విభజించబడింది: సాధారణ ప్రయోజనం మరియు ప్రత్యేక ప్రయోజనం.సాధారణ ప్రయోజన నూలు లేబుల్పై ప్రత్యేకంగా గుర్తించబడలేదు మరియు ప్రత్యేక ప్రయోజన నూలు దాని ప్రయోజనం ప్రకారం లేబుల్పై పేర్కొనబడుతుంది.సాధారణ ప్రయోజనం వార్ప్-అల్లిన సాదా వస్త్రం, వార్ప్-అల్లిన మెష్, లేస్, అల్లిన వస్తువులు మరియు POY పోస్ట్-స్పిన్నింగ్.సాధారణ ప్రయోజనాల కోసం, అల్లిన వస్తువులు మాత్రమే అల్లినవి మరియు మిగిలిన వార్ప్-అల్లిన సాదా ఫాబ్రిక్, వార్ప్-అల్లిన మెష్ మరియు లేస్ అన్నీ వార్ప్-అల్లినవి.ప్రత్యేక ప్రయోజన నూలులో నేసిన వార్ప్ నూలు (J), నేసిన వెఫ్ట్ నూలు (W), ప్లై నూలు (H), అధిక బలం గల నూలు (H), ప్లై నేసిన నేత నూలు (HW), కవర్ నూలు (K), వృత్తాకార అల్లిక (Y) ఉన్నాయి. ) మరియు ఇరుకైన ఫాబ్రిక్ నేయడం (Z).

నైలాన్ 6 ఫిలమెంట్ బ్యాక్-ఎండ్ ప్రాసెసింగ్ కోసం ఉపయోగించినప్పుడు, వార్ప్ అల్లిక నూలు లేదా నేసిన వార్ప్ నూలుగా ఉపయోగించినప్పుడు, దానిని వార్ప్ కిరణాలు లేదా నేత కిరణాలుగా మార్చాలి.వార్పింగ్: పేర్కొన్న పొడవు మరియు వెడల్పు ప్రకారం సమాంతరంగా వార్ప్ బీమ్ లేదా నేయడం బీమ్పై నిర్దిష్ట సంఖ్యలో వార్ప్ నూలులను మూసివేసే ప్రక్రియ.వార్పింగ్ను నేయడానికి అవసరమైన నేత షాఫ్ట్లుగా ప్రాసెస్ చేయవచ్చు లేదా వార్ప్ అల్లిక ప్రాసెసింగ్లో అవసరమైన వార్ప్ బీమ్లుగా ప్రాసెస్ చేయవచ్చు (వార్ప్ అల్లడం ప్రాసెసింగ్ కోసం ఉపయోగించినప్పుడు పాన్ హెడ్స్ అని కూడా పిలుస్తారు).వార్పింగ్ ప్రక్రియలో, ప్యాకేజీ సిల్క్ కేక్ మొదట విప్పబడి, ఆపై వార్ప్ బీమ్లో గాయమవుతుంది.ఈ ప్రక్రియలో వైండింగ్ టెన్షన్ సర్దుబాటు చేయబడుతుంది మరియు సమతుల్యమవుతుంది.ఈ ప్రక్రియలో సిల్క్ కేక్ల మధ్య టెన్షన్ తేడాలో కొంత భాగం తొలగించబడుతుంది.అందువల్ల, నేసిన వార్ప్ నూలులుగా లేదా వార్ప్ అల్లిక నూలులుగా ఉపయోగించే నైలాన్ 6 ఫిలమెంట్ల వైండింగ్ టెన్షన్ వెఫ్ట్ అల్లిక లేదా నేసిన నేత నూలుల వలె కఠినమైనది కాదు.

1. నైలాన్ 6 ఫిలమెంట్ అల్లడం వార్ప్ అల్లడం కోసం ఉపయోగించబడుతుంది

నైలాన్ 6 ఫిలమెంట్ వార్ప్ అల్లడం కోసం ఉపయోగించబడుతుంది, దీనిని సాధారణంగా వార్ప్ అల్లిక నూలు అని పిలుస్తారు మరియు నైలాన్ ఫిలమెంట్ యొక్క అత్యంత సాధారణ ఉపయోగం.చాంగిల్లో, నైలాన్ 6 ఫిలమెంట్ నూలు యొక్క అతిపెద్ద ఉపయోగం లేస్ మరియు వార్ప్ అల్లిన బట్టలను తయారు చేయడానికి వార్ప్ అల్లడం.లేస్ అనేది ఒక సాధారణ రకం వార్ప్ అల్లిక మరియు ఇది ప్రధానంగా గార్మెంట్ ప్రాసెసింగ్లో సహాయక పదార్థంగా ఉపయోగించబడుతుంది.అందువల్ల, లేస్ నూలు సాధారణంగా ఒక రకమైన వార్ప్ అల్లిక నూలు.వార్ప్ అల్లడం ప్రక్రియ మెష్ క్లాత్ మరియు వార్ప్ అల్లడం సాదా వస్త్రం వంటి దుస్తులు కోసం కొన్ని పెద్ద ఉపరితల పదార్థాలలో కూడా ప్రాసెస్ చేయబడుతుంది.

స్పిన్నింగ్ వర్క్షాప్లో ఉత్పత్తి చేయబడిన ప్యాకేజీ నైలాన్ 6 ఫిలమెంట్ను వార్ప్ అల్లడం కోసం ఉపయోగించే ముందు తప్పనిసరిగా వార్ప్ బీమ్ (పాన్ హెడ్)గా మార్చాలి.వార్పింగ్ సమయంలో, వందలాది సిల్క్ కేక్లు ఒకే సమయంలో గాయపడతాయి, ఆపై అదే సమయంలో అదే వార్ప్ బీమ్పై గాయపడతాయి.ఈ విధంగా, సిల్క్ కేక్లు మరియు సిల్క్ కేక్ల మధ్య టెన్షన్ తేడాను సర్దుబాటు చేయవచ్చు.అందువల్ల, వార్ప్ అల్లడం నూలు సిల్క్ కేక్లను విడదీయగలదు.వైండింగ్ టెన్షన్ అవసరం వెఫ్ట్ అల్లిక నూలు వలె కఠినమైనది కాదు.అయినప్పటికీ, వార్ప్ అల్లడం నూలులకు సాపేక్షంగా అధిక నెట్వర్క్ ఫాస్ట్నెస్ అవసరం.నెట్వర్క్ ఫాస్ట్నెస్ ఎక్కువగా లేకుంటే, నూలును క్రోచెట్ హుక్కి వ్యతిరేకంగా రుద్దినప్పుడు, నూలు వదులుతుంది, ఉద్రిక్తత హెచ్చుతగ్గులకు గురవుతుంది మరియు విరిగిన ఫిలమెంట్ మరియు గజిబిజిగా కూడా ఏర్పడుతుంది.

వార్ప్ అల్లడం నూలు యొక్క అతిపెద్ద సమస్య అస్పష్టత మరియు విరిగిన తంతువులు.ముడి నూలు యొక్క తంతువులను తగ్గించడానికి స్పిన్నింగ్ ఉత్పత్తి ప్రక్రియను ఖచ్చితంగా నియంత్రించాలి మరియు సర్దుబాటు చేయాలి.అద్దకం పనితీరు పరంగా, సాధారణ వార్ప్ అల్లిన బట్టలు - లేస్ బట్టలు రంగులో మరింత ఏకరీతిగా ఉంటాయి మరియు సాపేక్షంగా తక్కువ అద్దకం సమస్యలు ఉంటాయి.అయినప్పటికీ, వార్ప్-అల్లిన నూలును వార్ప్-అల్లిన సాదా వస్త్రం మరియు ఈత దుస్తుల బట్టలను తయారు చేయడానికి స్పాండెక్స్తో అల్లినప్పుడు లేదా ఫాబ్రిక్ నిర్మాణం, వార్పింగ్ కారకాలు, స్పాండెక్స్ మొదలైన వాటి కారణంగా, సాపేక్షంగా ఎక్కువ డైయింగ్ అసాధారణతలు ఉంటాయి.

2. నైలాన్ 6 ఫిలమెంట్ వెఫ్ట్ నిట్టింగ్ ప్రాసెసింగ్ కోసం ఉపయోగించబడుతుంది

నైలాన్ 6 తంతువులు వెఫ్ట్ అల్లడం కోసం ఉపయోగిస్తారు, దీనిని సాధారణంగా వృత్తాకార అల్లిక నూలుగా సూచిస్తారు.ఉపయోగ ప్రక్రియలో, వారు సాధారణంగా వృత్తాకార యంత్రంపై వేలాడదీసిన సమూహాలలో ఉపయోగిస్తారు.షిప్పింగ్ చేసేటప్పుడు, కస్టమర్లు సాధారణంగా వాటిని సమూహాలలో కూడా అడుగుతారు.సాపేక్షంగా చెప్పాలంటే, వృత్తాకార అల్లిక యంత్రాలు అద్దకం కోసం సాపేక్షంగా అధిక అవసరాలు కలిగి ఉంటాయి.సాధ్యమయ్యే అద్దకం అసాధారణతలను తగ్గించడానికి, వర్క్షాప్లు సాధారణంగా ఒక సమూహాన్ని విడిగా ప్యాకేజీ చేసి అందుకుంటాయి, ఆపై వాటిని సమూహ వారీగా బట్వాడా చేస్తాయి.మరియు వినియోగదారులు వాటిని వృత్తాకార అల్లిక యంత్రంపై సమూహంగా వేలాడదీస్తారు, తద్వారా స్పిన్నింగ్ స్థానాల మధ్య వ్యత్యాసాన్ని తగ్గిస్తుంది.అదనంగా, వర్క్షాప్ ఉత్పత్తి చేయబడిన ఉత్పత్తులపై అద్దకం తనిఖీని నిర్వహించినప్పుడు, ఇది గార్టర్ను నేయడానికి వెఫ్ట్ అల్లిక ప్రక్రియను ఉపయోగిస్తుంది, ఆపై ఏదైనా రంగు తేడా ఉందో లేదో తెలుసుకోవడానికి దానికి రంగు వేయండి.వెఫ్ట్ అల్లిక యొక్క సాధారణ ఉత్పత్తులు మహిళల మేజోళ్ళు మరియు వేసవి కోసం ఈత దుస్తుల వస్త్రం.

వెఫ్ట్-అల్లిన ఉత్పత్తులు క్షితిజ సమాంతర దిశలో లూప్లను ఏర్పరుస్తాయి, కొన్ని అత్యంత సున్నితమైన రంగు ఉత్పత్తులను తయారు చేసేటప్పుడు, ఎక్కువగా సమస్య క్షితిజ సమాంతర చారలు.క్షితిజసమాంతర చారలు ఉపరితలంపై వేర్వేరు వెడల్పులు మరియు వివిధ లోతులతో సక్రమంగా లేని చారలను సూచిస్తాయి.క్షితిజ సమాంతర చారల కారణాలు చాలా మరియు సంక్లిష్టమైనవి.ముడి పదార్థం యొక్క దృక్కోణం నుండి, అసమాన నూలు మందం, అసమానమైన అన్వైండింగ్ టెన్షన్ మరియు అసమాన ఫైబర్ అంతర్గత నిర్మాణం క్షితిజ సమాంతర క్లీట్లకు కారణం కావచ్చు.అందువల్ల, స్పిన్నింగ్ ఉత్పత్తి ప్రక్రియలో ఈ మూడు అంశాలపై ప్రత్యేక శ్రద్ధ ఉంటుంది.అదనంగా, వివిధ బ్యాచ్ల నూలులను కలపడం లేదా తప్పుగా ఉపయోగించడం కూడా క్షితిజ సమాంతర క్లీట్లకు కారణం కావచ్చు.అదనంగా, సాపేక్షంగా చెప్పాలంటే, వెఫ్ట్-అల్లిన ఉత్పత్తులు అద్దకం కోసం అధిక అవసరాలు కలిగి ఉంటాయి మరియు సమస్యల సంభావ్యత ఎక్కువగా ఉంటుంది.ఉత్పత్తి ప్రక్రియ దాని ఉపయోగ లక్షణాలకు కొన్ని ప్రత్యేక సర్దుబాట్లు కూడా చేస్తుంది.

3. నైలాన్ 6 ఫిలమెంట్ వార్ప్ నూలు వలె నేత ప్రక్రియ కోసం ఉపయోగించబడుతుంది

నేత ప్రక్రియలో, కొన్నిసార్లు ఇది గ్రిప్పర్-ప్రొజెక్టైల్ లూమ్, రేపియర్ లూమ్, ఎయిర్ జెట్ లూమ్ మరియు వాటర్ జెట్ లూమ్ వంటి నేత సమయంలో ఉపయోగించే వెఫ్ట్ ఇన్సర్షన్ పద్ధతి ప్రకారం ఉపవిభజన చేయబడుతుంది.నైలాన్ 6 తంతువులు తరచుగా నీటి జెట్ మగ్గాలపై నేయడానికి ఉపయోగిస్తారు.

నేయడం ప్రక్రియలో నైలాన్ 6 ఫిలమెంట్ ఉపయోగించినప్పుడు, దానిని వార్ప్ నూలు లేదా వెఫ్ట్ నూలుగా ఉపయోగించవచ్చు.దీనిని వార్ప్ నూలుగా ఉపయోగించినప్పుడు, వినియోగదారులు తరచుగా ఎదుర్కొనే సమస్య స్ట్రీకీ వార్ప్.స్ట్రీకీ వార్ప్ డిఫెక్ట్ అనేది వార్ప్ నూలు పదార్థం లేదా టెన్షన్ వంటి కారణాల వల్ల ఫాబ్రిక్కు రంగు వేసినప్పుడు బట్ట యొక్క రంగు శోషణలో తేడా వల్ల ఏర్పడే నీడ చారలు.ఫాబ్రిక్ యొక్క వార్ప్ దిశలో మొత్తం వార్ప్ నూలు క్రమం తప్పకుండా లేదా సక్రమంగా ప్రకాశవంతంగా మరియు చీకటిగా ఉందని ఇది చూపిస్తుంది.బహుళ నీడ చారలు కొద్దిగా బుడగలు ఏర్పడవచ్చు మరియు స్ట్రీకీ వార్ప్ లోపాల ద్వారా రంగు వేసిన తర్వాత ఇది మరింత స్పష్టంగా కనిపిస్తుంది.ఇది దుస్తులు తయారు చేయబడితే, అది రూపాన్ని తీవ్రంగా ప్రభావితం చేస్తుంది మరియు స్థాయి మరియు శైలి గణనీయంగా తగ్గుతుంది.సాధారణంగా, ఇది ఫాబ్రిక్లుగా ఉపయోగించడానికి తగినది కాదు మరియు తక్కువ-గ్రేడ్ దుస్తులు లైనింగ్లుగా మాత్రమే ఉపయోగించవచ్చు.

స్ట్రీకీ వార్ప్ ఉత్పత్తికి అనేక కారణాలు ఉన్నాయి.ముడి పదార్ధాల నిల్వ మరియు ఉపయోగం యొక్క దృక్కోణం నుండి: (1) ముడి పదార్థాల బ్యాచ్ సంఖ్యలు భిన్నంగా ఉంటాయి, స్పెసిఫికేషన్లు ఒకేలా ఉన్నప్పటికీ (అదే డెనియర్ మరియు F నంబర్ వంటివి), రంగుల పట్ల వాటి అనుబంధం భిన్నంగా ఉంటుంది.వార్ప్ నూలుగా కలిపితే, స్ట్రీకీ వార్ప్ ఉత్పత్తి అవుతుంది;(2) ఇది ఒకే బ్యాచ్ ముడి పదార్ధాలు అయినప్పటికీ, ఉత్పత్తి సమయం లేదా చాలా ఎక్కువ నిల్వ సమయంలో పెద్ద వ్యత్యాసం కారణంగా, నూలులో సూక్ష్మ రసాయన మార్పులు సంభవిస్తాయి, ఇది రంగులకు అనుబంధ స్థాయిని ప్రభావితం చేస్తుంది మరియు స్ట్రీకీ వార్ప్ను ఉత్పత్తి చేస్తుంది;(3) ముడి పదార్థాల అక్రమ నిల్వ.కొన్ని ముడి పదార్థాలు సూర్యరశ్మి లేదా తేమ లేదా చెడు వాయువు కారణంగా వాటి అద్దకం పనితీరును ప్రభావితం చేస్తాయి.

అదనంగా, నూలు ప్రాసెసింగ్ పరంగా, నెట్వర్క్ ప్రాసెసింగ్ కారణం కూడా స్ట్రీకీ వార్ప్కు కారణమవుతుంది.నికర దూరం మరియు చుక్కల బలం భిన్నంగా ఉన్నందున, కాంతి వక్రీభవనం కూడా భిన్నంగా ఉంటుంది.వివిధ నెట్ దూరాలు మరియు బలం యొక్క నెట్ వైర్లు కలపబడవు, లేకుంటే అది స్ట్రీకీ వార్ప్ను కూడా ఉత్పత్తి చేస్తుంది;

అదనంగా, వైండింగ్ టెన్షన్లో వ్యత్యాసం చాలా పెద్దది, ఇది ప్యాక్ చేసిన నూలు కేక్ను గట్టిగా మరియు వదులుగా చుట్టడానికి కారణమవుతుంది, వార్పింగ్ ద్వారా పూర్తిగా తొలగించబడనప్పటికీ, వార్పింగ్లో మిశ్రమంగా ఉపయోగించడం వంటివి ఫాబ్రిక్లో స్ట్రీకీ వార్ప్లకు కారణమవుతాయి.వార్పింగ్ ప్రక్రియలో, వివిధ పరిమాణాల నూలు కేకులు కలపబడవు.చిన్న వ్యాసార్థం కలిగిన చిన్న బాబిన్లు, పెద్ద విడదీసే ఉద్రిక్తత అయితే పెద్ద వ్యాసార్థం కలిగిన పెద్ద బాబిన్లు, తక్కువ అన్వైండింగ్ టెన్షన్, కాబట్టి బాబిన్ పరిమాణంలో తేడాలు స్ట్రీకీ వార్ప్ను కూడా ఉత్పత్తి చేస్తాయి;

నైలాన్ 6 ఫిలమెంట్ను నేసిన వార్ప్ నూలుగా ఉపయోగించినప్పుడు, అద్దకం పనితీరు పరంగా, సాధారణ రంగులతో లేదా తదుపరి ప్రింటింగ్ ఉత్పత్తులకు రంగులు వేస్తే, అద్దకం అవసరాలు సాధారణంగా ఎక్కువగా ఉండవు మరియు సమస్యలు వచ్చే అవకాశం తక్కువగా ఉంటుంది.కానీ కొన్ని సున్నితమైన రంగులకు రంగు వేయడానికి దీనిని ఉపయోగించినప్పుడు, అసాధారణమైన రంగులు వేసే అవకాశం ఎక్కువగా ఉంటుంది మరియు అద్దకం అవసరాలు సాపేక్షంగా ఎక్కువగా ఉంటాయి.

4. నైలాన్ 6 ఫిలమెంట్ నేత నూలు వలె నేయడం ప్రాసెసింగ్ కోసం ఉపయోగించబడుతుంది

వెఫ్ట్ నూలుగా ఉపయోగించినప్పుడు, నూలు కేక్ను ఒక్కొక్కటిగా నేయడానికి వెఫ్ట్ ఇన్సర్షన్ నేయడానికి ఉపయోగించబడుతుంది, వైండింగ్ టెన్షన్ అసమానంగా ఉంటే, బీటింగ్ ప్రక్రియలో వెఫ్ట్ నూలు ఫాబ్రిక్ ఉపరితలంపై అసమానంగా పంపిణీ చేయబడుతుంది, ఇది బార్ను నింపడానికి కారణం కావచ్చు. ఫాబ్రిక్ యొక్క వెఫ్ట్ దిశను సూచిస్తుంది, ఇది ఒక స్పష్టమైన అంచుని అందిస్తుంది మరియు ప్రదర్శన ప్రక్కనే ఉన్న సాధారణ ఫాబ్రిక్ నుండి భిన్నంగా ఉంటుంది.తీవ్రమైన అసమాన వెఫ్ట్ చొప్పించడం కూడా వెఫ్ట్ విచ్ఛిన్నానికి కారణమవుతుంది మరియు నేత సామర్థ్యాన్ని ప్రభావితం చేస్తుంది.ఫిల్లింగ్ బార్ యొక్క కారణం వెఫ్ట్ అల్లికలో బార్ మాదిరిగానే ఉంటుంది.ముడి పదార్థాల దృక్కోణం నుండి, నూలు యొక్క సమానత్వం, నూలు కేక్ వైండింగ్ యొక్క ఉద్రిక్తత మరియు అంతర్గత ఫైబర్ నిర్మాణం యొక్క ఏకరూపతపై దృష్టి కేంద్రీకరించబడింది.

సాపేక్షంగా చెప్పాలంటే, వెఫ్ట్ నూలుల అద్దకం అవసరాలు వార్ప్ నూలు కంటే ఎక్కువగా ఉంటాయి మరియు సమస్యల సంభావ్యత ఎక్కువగా ఉంటుంది.కొన్ని హై-సెన్సిటివిటీ డైయింగ్ చేస్తున్నప్పుడు, అసాధారణతల యొక్క ఎక్కువ సంభావ్యత ఉండవచ్చు.ఉత్పత్తి మరియు ప్రాసెసింగ్ యొక్క కష్టం సాపేక్షంగా ఎక్కువగా ఉంటుంది.క్లుప్తంగా:

5. నైలాన్ 6 ఫిలమెంట్ ఇతర ప్రత్యేక ఉత్పత్తులకు ఉపయోగించబడుతుంది

కప్పబడిన నూలు: కప్పబడిన నూలు కోసం ఉపయోగించే ఫిలమెంట్ ప్రధానంగా సింగిల్ కవర్ నూలు మరియు డబుల్ కవర్ నూలును సూచిస్తుంది.

సింగిల్-కవర్డ్ నూలు ఒక పొడవైన ఫైబర్ను కోర్గా సూచిస్తుంది మరియు మరొక పొడవైన ఫైబర్ ఏకదిశాత్మక మురిలో గాయమవుతుంది.సాధారణంగా కోర్ నూలు స్పాండెక్స్, మరియు కోశం నైలాన్, పాలిస్టర్ మొదలైన వాటితో తయారు చేయబడింది. నైలాన్ తంతువులు సింగిల్ కవర్ నూలులో ఉపయోగించినప్పుడు చాలా డిమాండ్ చేయవు.

డబుల్-కవర్డ్ నూలు అనేది పొడవైన ఫైబర్ను కోర్గా సూచిస్తుంది మరియు పొడవాటి ఫైబర్ యొక్క రెండు పొరలు బయట కప్పబడి ఉంటాయి.మూసివేసే దిశ వ్యతిరేకం, కాబట్టి ట్విస్ట్ చిన్నది లేదా కాదు.డబుల్-కవర్డ్ నూలులో ఉపయోగించినప్పుడు నైలాన్ తంతువులు చాలా డిమాండ్ చేయవు.

Braid: ఇరుకైన బట్టలు, సాధారణంగా మందపాటి డెనియర్ ఉత్పత్తులు, ముడి పదార్థాలకు అధిక అవసరాలు ఉండవు మరియు ప్రాథమికంగా ఎటువంటి అసాధారణ సమస్యలు తలెత్తవు.

పోస్ట్ సమయం: ఫిబ్రవరి-21-2022